Dans la fabrique

Des matières premières au rugissement légendaire

Depuis plus de 60 ans, Marshall façonne le son du rock 'n' roll. Tout a commencé en 1962, lorsque Jim et Terry Marshall ont fabriqué leur premier ampli à Hanwell, à Londres. La demande ayant explosé, nous avons déménagé à Bletchley à la fin des années 60, où notre usine se trouve encore aujourd'hui. Nous n'avons jamais cessé de repousser les limites, en créant un son légendaire avec un design emblématique. Et nous ne faisons que commencer.

Employés de Marshall devant l'usine de Bletchley dans les années 1980

Recherche et développement

Du circuit interne aux haut-parleurs parfaits, tous nos amplis sont conçus de A à Z ici à Bletchley. Une fois que le prototype a été minutieusement testé pour s'assurer que le son, l'aspect et la qualité sont les meilleurs possibles, il reçoit le feu vert pour entrer en production. Tout notre personnel est formé en interne pour travailler selon les normes les plus strictes.

Moulin à bois

Une fois que la recherche et le développement ont confirmé la conception de l'ampli, les dessins du produit sont transmis à Woodmill pour créer la structure en bois de l'ampli. Celle-ci comprend l'enceinte extérieure et, le cas échéant, les baffles. Tout le bois est coupé et ajusté sur mesure, assemblé puis poncé, avant d'être recouvert par le département des revêtements.

Moulin à bois des années 1960

Moulin à bois moderne

Ingénierie

Chaque châssis d'amplificateur doit abriter en toute sécurité une série de composants électroniques et de valves. Le département d'ingénierie estampille, découpe et plie la tôle pour qu'elle s'adapte parfaitement à chaque composant interne. Le châssis terminé est ensuite renforcé pour plus de solidité, prêt à affronter tout ce qu'un musicien acharné peut lui lancer.

Électronique des années 1980

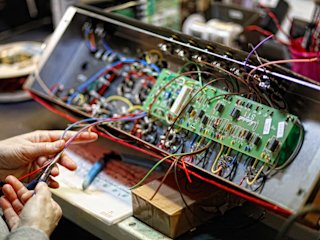

Électronique

Certains amplificateurs contiennent des circuits imprimés qui sont automatiquement remplis avec jusqu'à 6 composants par seconde. D'autres amplis sont soigneusement câblés à la main, en utilisant les mêmes méthodes de construction éprouvées et testées qu'en 1962. Les cartes sont placées dans le châssis, câblées et testées. À ce stade, les panneaux, les interrupteurs, les transformateurs et les bases de valves sont également ajoutés à la main.

L'électronique moderne

Couverture

L'enceinte en bois poncé est placée sur un carrousel avant d'être aspergée de peinture et de colle. Le revêtement est ensuite découpé aux dimensions voulues et vaporisé de colle avant d'être enroulé autour de l'unité. Qu'il s'agisse d'un grain d'éléphant classique ou d'un levant intemporel, c'est en ajoutant le revêtement que le produit commence à être reconnu comme l'un de nos amplis emblématiques.

Couverture des années 1960

Assemblage / Finition

C'est à ce stade que l'ampli prend forme et est assemblé pour devenir le produit final. Le châssis, les haut-parleurs et l'électronique interne sont fixés de manière experte à l'appareil. Le baffle est recouvert du tissu fretté et les coins, poignées et autres touches de finition sont ajoutés.

Essais

Chaque pièce est testée à plusieurs reprises au cours du processus de fabrication, mais une fois assemblé, l'ampli fini fait l'objet d'un examen approfondi. Depuis le passage dans une machine de test spécialement conçue jusqu'au branchement d'une guitare par notre testeur expérimenté, chaque détail de chaque appareil est vérifié pour s'assurer qu'il est conforme à nos spécifications d'origine. Notre fiabilité et notre qualité de fabrication sont les principales raisons pour lesquelles nos amplis résistent à l'épreuve du temps.

Essais dans les années 1970

Tests modernes

Emballage / Entrepôt

Une fois prêts, l'ampli et ses accessoires sont soigneusement emballés. La boîte est ensuite préparée pour être transportée dans les magasins de musique du monde entier, prête à être utilisée par d'autres guitaristes de la famille Marshall.

C'est ainsi que sont fabriqués nos amplis !

Notre usine de Bletchley abrite l'ensemble du parcours de nos amplis câblés à la main, des idées aux amplis qui changent la donne. Bletchley a également fourni le plan de notre usine du Viêt Nam, qui est une réplique exacte. Ces deux usines nous permettent de créer des produits dans le monde entier, qui doivent tous répondre aux mêmes normes élevées définies dans les années 1960.